Søk etter innlegg

Produktkategori

Bransjyheter

Av admin

Av admin

Hvordan unngå problemer som bobler, sprekker eller deformasjon i plastrør?

I produksjonsprosessen til Plastrør , bobler, sprekker og deformasjon er vanlige kvalitetsproblemer. Disse problemene påvirker ikke bare utseendet til produktet, men kan også føre til ytelsesforringelse eller til og med svikt. For å unngå disse problemene er det nødvendig å starte fra flere aspekter som valg av råstoff, produksjonsprosesskontroll og etterbehandling. Følgende er spesifikke løsninger og optimaliseringstiltak:

1. Valg av råstoffer og forbehandling

(1) Råvarer av høy kvalitet

Revhetsharpiks av høy renhet: Velg råvarer av høy kvalitet med få urenheter og ensartet molekylvektfordeling (for eksempel PVC, PE, PPR eller HDPE) for å redusere bobler eller sprekker forårsaket av råstoffproblemer.

Tørkebehandling: For plast med sterk hygroskopisitet (for eksempel nylon eller PC), må de være fulltørket før prosessering for å unngå fordampning av vann ved høy temperatur for å danne bobler.

(2) Additiv optimalisering

Stabilisator: Tilsett termisk stabilisator eller antioksidant for å forhindre nedbrytning av materialer under prosessering med høy temperatur.

Smøremiddel: Bruk en passende mengde interne og eksterne smøremidler for å forbedre materialfluiditet og redusere friksjon og varmeopphopning under prosessering.

Effektmodifiserer: For sprø materialer (for eksempel PVC) kan påvirkningsmodifiserere tilsettes for å forbedre seigheten og redusere risikoen for sprekker.

2.

(1) Temperaturkontroll

Oppvarmingsseksjonsoptimalisering: Temperaturen på oppvarmingsseksjonen til ekstruderen skal gradvis økes for å sikre at plastsmeltet er jevnt plastisert og unngå lokal overoppheting eller ufullstendig smelting.

Kjølehastighetskontroll: Rask avkjøling etter ekstrudering (for eksempel vannkjøling eller luftkjøling), men det er nødvendig å unngå overdreven kjøling som forårsaker indre stresskonsentrasjon og sprekker.

(2) Skruedesign

Optimalisering av skruestruktur: Bruk en skruedesign som er egnet for egenskapene til plasten (for eksempel en barriereskrue eller en hybridskrue) for å sikre at smelten er jevn blandet og reduserer bobleresten.

Justering av mottrykk: Riktig å øke skruen for skruen hjelper til med å fjerne gass fra smelten.

(3) muggdesign

Optimalisering av strømningskanal: Mold strømningskanal skal være jevn og har ingen døde hjørner for å unngå smelteoppbevaring eller ujevn flyt.

Eksosdesign: Sett eksoshull eller eksosspor i formen for å uttømme gassen i smelten i tide for å forhindre dannelse av boble.

3. Injeksjonsstøpingsprosessoptimalisering

(1) Injeksjonsparameterkontroll

Injeksjonshastighet: Reduser injeksjonshastigheten på riktig måte for å unngå høyhastighetsforming, noe som kan føre til at luft blir trukket inn og danner bobler.

Boligtid og trykk: Forleng holdetiden og øke holdstrykket for å sikre at smelten fyller formen og kompenserer for krymping fullt ut.

Smeltetemperatur: Still inn passende smeltetemperatur i henhold til materialegenskapene for å unngå nedbrytning på grunn av for høy temperatur eller utilstrekkelig fluiditet på grunn av overdreven lav temperatur.

(2) Mold temperaturkontroll

Ensartet oppvarming: Forsikre deg om at temperaturen på hver del av formen er ensartet for å unngå deformasjon eller sprekker av produktet på grunn av overdreven lokal temperaturforskjell.

Optimalisering av kjølesystem: Design et effektivt kjølesystem for å sikre jevn kjøling av produktet og redusere indre stress.

4. Innpakning av moldingsprosessoptimalisering

For rør med stor diameter (for eksempel HDPE-innpakningsrør), bør følgende punkter bemerkes:

Spenningskontroll: Forsikre deg om at spenningen til stripen er ensartet under viklingsprosessen for å unngå deformasjon eller sprekker på grunn av ujevn spenning.

Sveisekvalitet: Bruk høykvalitets sveiseteknologi av høy kvalitet for å sikre sveisestyrke og forsegling.

Kjøletid: Sørg for tilstrekkelig kjøletid for å unngå deformasjon forårsaket av for tidlig demontering.

5. Etterbehandling og testing

(1) Stressavlastning

Annealing: Anneal det ferdige røret for å frigjøre indre stress og redusere risikoen for sprekker og deformasjon.

Sakte avkjøling: Unngå plutselig avkjøling under kjøleprosessen og ta i bruk en gradvis avkjølingsmetode.

(2) Kvalitetsinspeksjon

Bobledeteksjon: Bruk ultralyddeteksjon eller røntgendeteksjonsteknologi for å oppdage interne bobler eller defekter.

Dimensjonsdeteksjon: Bruk laserskanning eller målingsmåling for å sikre at veggtykkelse enhetlighet og ytre dimensjoner oppfyller standardene.

Mekanisk eiendomstesting: Utfør strekk-, bøynings- og påvirkningstester for å evaluere seighet og sprekkmotstand for materialet.

Gjennom vitenskapelig design og streng prosesskontroll kan kvaliteten på plastrør forbedres betydelig for å imøtekomme markedets etterspørsel etter høy ytelse og høy pålitelighet.

Anbefalte produkter

-

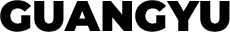

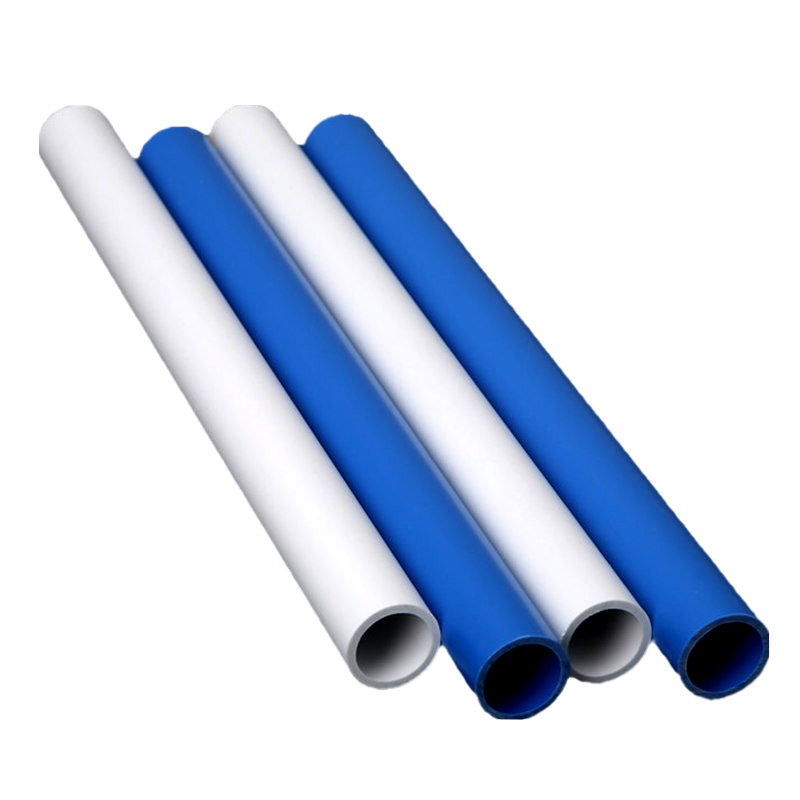

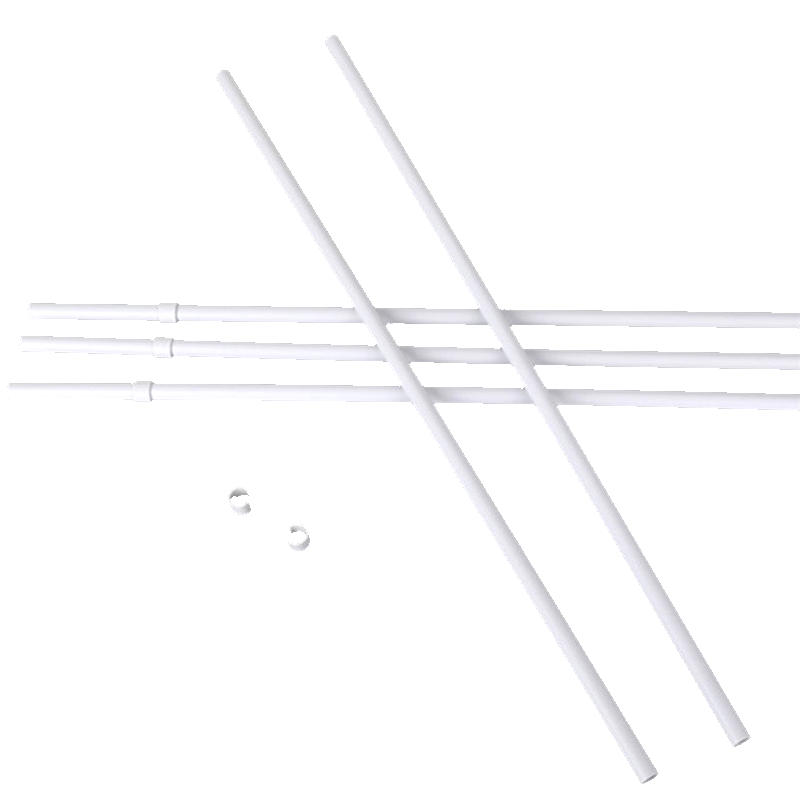

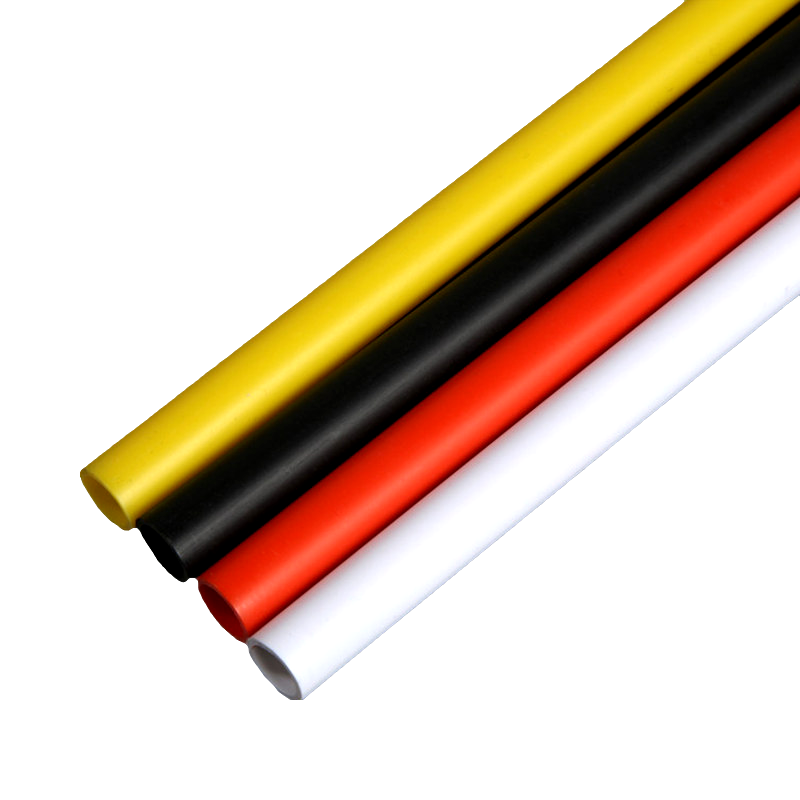

2023 Nye billig plastrør Flere farger og størrelser Tilpasset håndvinkende flaggstang

-

Engros tilpasset PVC -materiale innendørs Desktop Flagpole Hand Waving Flagpole

-

Tilpassbar størrelse Tilpasset logo Plast Hand Waving Flagpole Big PVC Flagpole

-

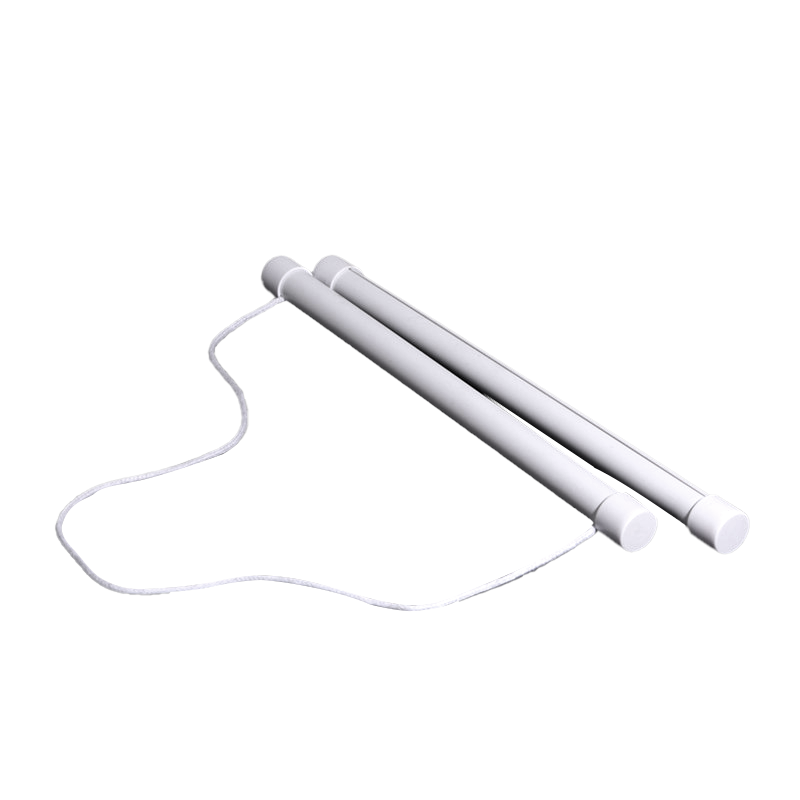

Plast Håndvinkende Flagpole Factory Direct Custom Wholesale PVC Flagpole Parts Pipe

-

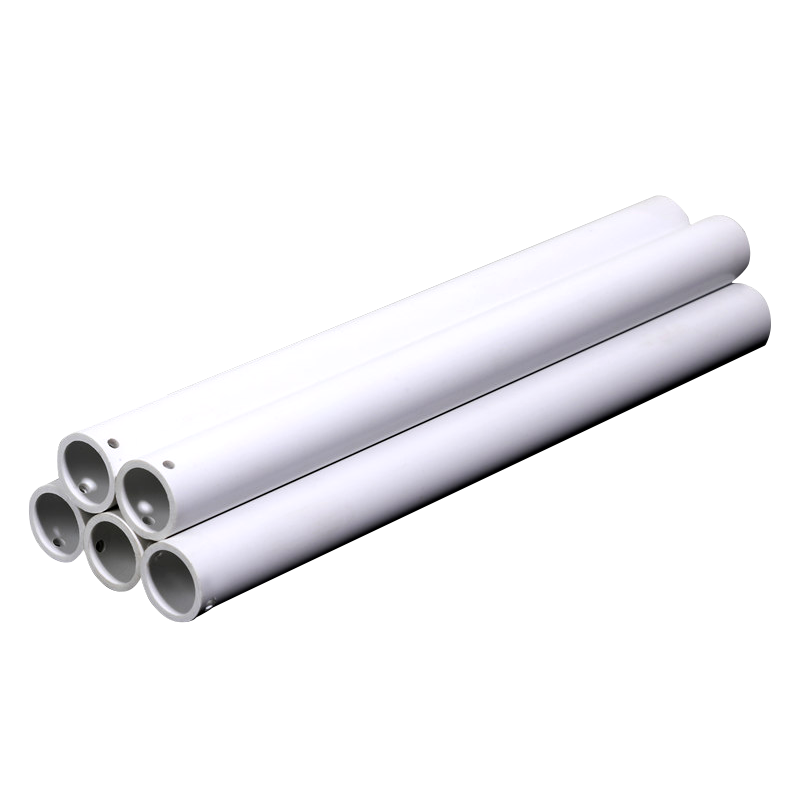

Tilpasset enkel installasjonssikkerhets flaggstang PVC Kina Factory Hand Waving Flagpole

-

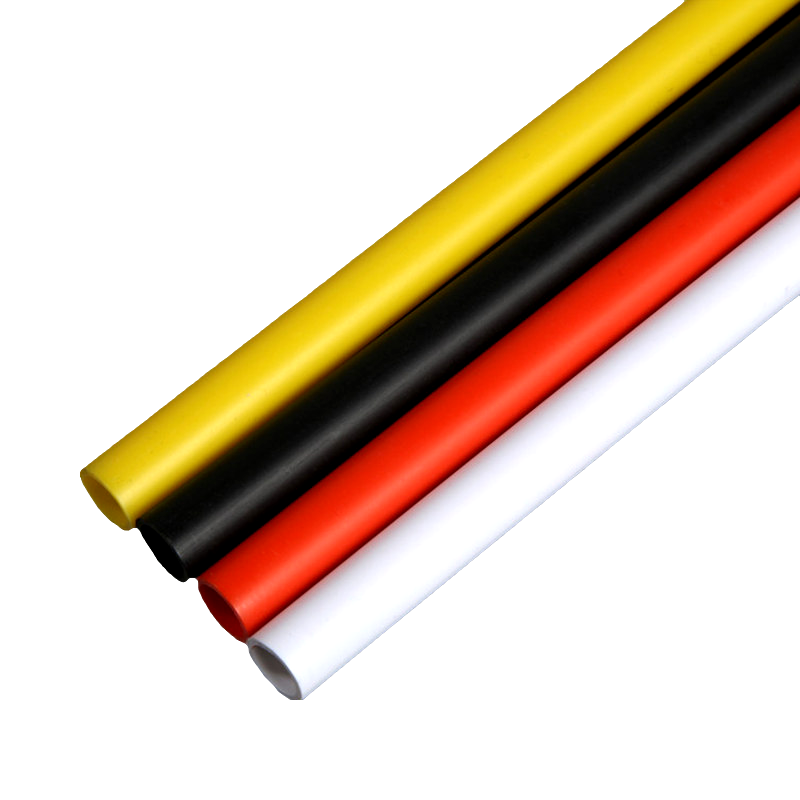

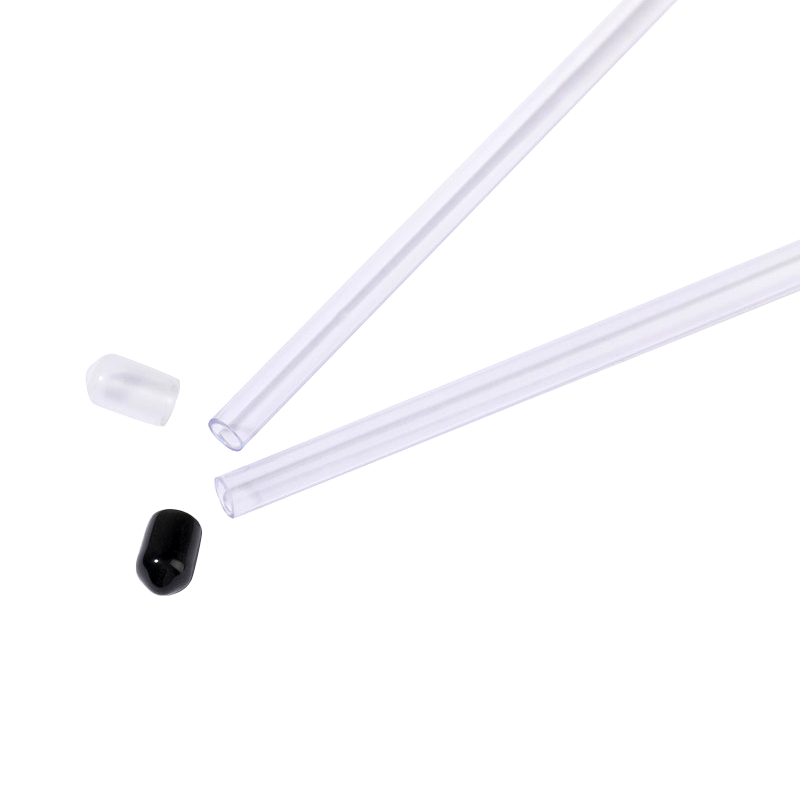

Nytt populært produkt gjennomsiktig PVC flaggstang tilpasset størrelse håndbølgende flaggstang

-

2023 Høykvalitets håndvinkende flaggstang Big eller liten flaggstangstørrelse Tilpasset

-

Rask levering Kampanje Fabrikk Engros flaggstang PVC Pipe Hand Waving Flagpole

-

2023 Personlig tilpasset skrivebordsflagg med flaggstang utendørs hvit flaggstang

-

Engros 2023 Hot Sale Brukt flaggstang Vekt Tilpasset PVC Håndvinkende flaggstang

-

Engrosprodukter Billige høykvalitets håndbølgende flaggstang Nyeste seksjoner Flaggpol

-

Engros billig høykvalitets varmt salgs flaggstang sylindrisk håndbølgende flaggstang

+86-0573-88528475

+86-0573-88528475